在锂电池材料的精细研磨过程中,砂磨机内部的棒钉是核心的研磨介质。它们高速运动,将活性物质等原料研磨至微米甚至纳米级别,其性能直接关系到电池材料的质量和生产效率。这一工况对棒钉提出了严苛的要求:它必须具有极高的硬度和耐磨性,以应对持续的冲击与摩擦;同时,它必须完全隔绝金属,避免因磨损引入的金属杂质污染电池材料,从而引发电池自放电、短路等安全隐患。

长期以来,行业普遍采用聚氨酯与陶瓷相结合的复合棒钉来应对这一挑战。聚氨酯部分具有良好的韧性,能起到缓冲作用,而陶瓷部分则提供了关键的硬度和耐磨性。然而,这种“刚柔并济”的设计在实际应用中却暴露出一个致命的弱点:在高速运转的砂磨机中,聚氨酯与陶瓷这两种物理性能差异巨大的材料连接处,会因为持续的应力而变得脆弱,最终导致连接处断裂。一旦发生断裂,不仅会造成停机检修,影响生产连续性,断裂的碎片更会混入浆料,造成更严重的污染和产品批次报废。

若全部采用聚氨酯材质,虽然解决了金属污染和断裂风险,但其硬度不足、耐磨性差的缺点在严苛的研磨工况下被急剧放大,导致棒钉自身磨损过快,使用寿命极短,同样无法满足工业化连续生产的需求。行业陷入两难:既要隔绝金属,又要坚固耐用。

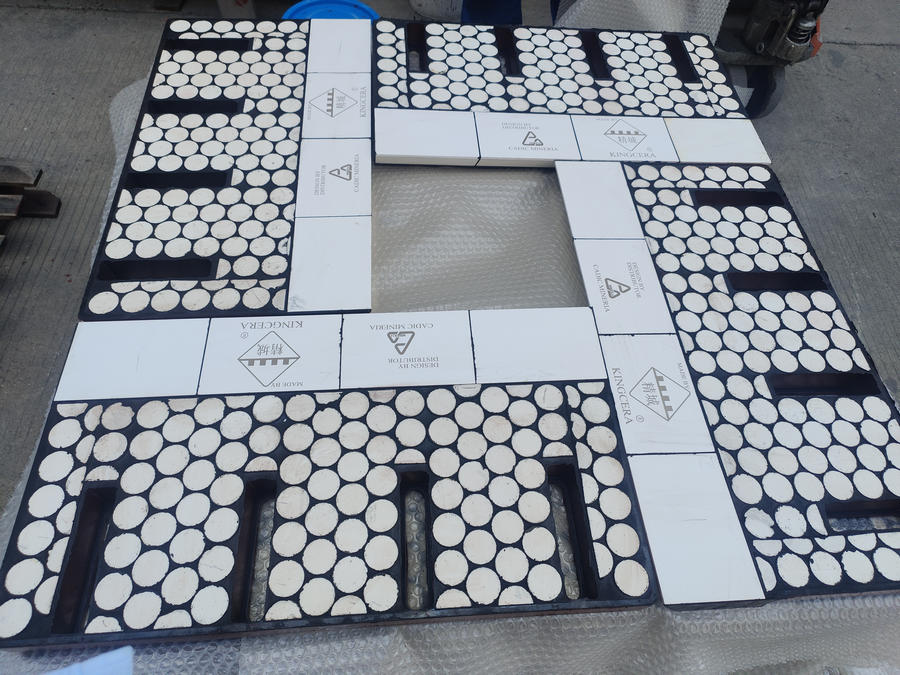

直面这一行业痛点,精城特瓷给出了自己的答案:摒弃复合结构,研发一体成型的纯陶瓷锂电砂磨机棒钉。这一设计思路的核心是化繁为简,从材料本源上解决问题。

纯陶瓷棒钉的优势

从根源上杜绝金属污染:由高纯度、高密度氧化铝等先进工业陶瓷制成,从源头确保了研磨介质本身不会引入任何金属杂质,为提升锂电池的一致性与安全性提供了基础保障。

卓越的耐磨性与长寿命:特种工业陶瓷的硬度仅次于金刚石,其卓越的耐磨性能远超聚氨酯甚至金属。这意味着纯陶瓷棒钉在应对同样磨蚀性强的浆料时,磨损率极低,使用寿命得以显著延长,减少了更换频率,提升了设备综合利用率。

高整体强度,规避断裂风险:作为单一材质的一体化结构,它彻底消除了不同材料界面处的应力集中问题。其高机械强度和整体性使其能够承受砂磨机内的高速冲击和复杂应力,从根本上解决了复合棒钉在连接处断裂的顽疾,保障了生产的连续性和稳定性。

精城特瓷设计的纯陶瓷棒钉,并非简单的材料替换,而是针对锂电池材料研磨工况的一次精准升级。它用最直接的方式,同时满足了“无金属污染”与“超强耐磨耐用”这两大核心需求,为锂电池材料的高标准、高效率生产提供了可靠的工具,推动了行业在追求更高品质与更低成本道路上的前进。

文/黄鑫 谢勇